售前仿真平台满足不同客户的个性化需求,采用模式识别、数据挖掘等最前沿人工智能算法,结合相似业务模式下的历史经验数据,快速高效输出触达用户需求的系统规划方案备选集,仿真系统智能自动生成的量化仿真报告和仿真视频,助力客户选择最合适、最经济的智能仓储机器人方案。

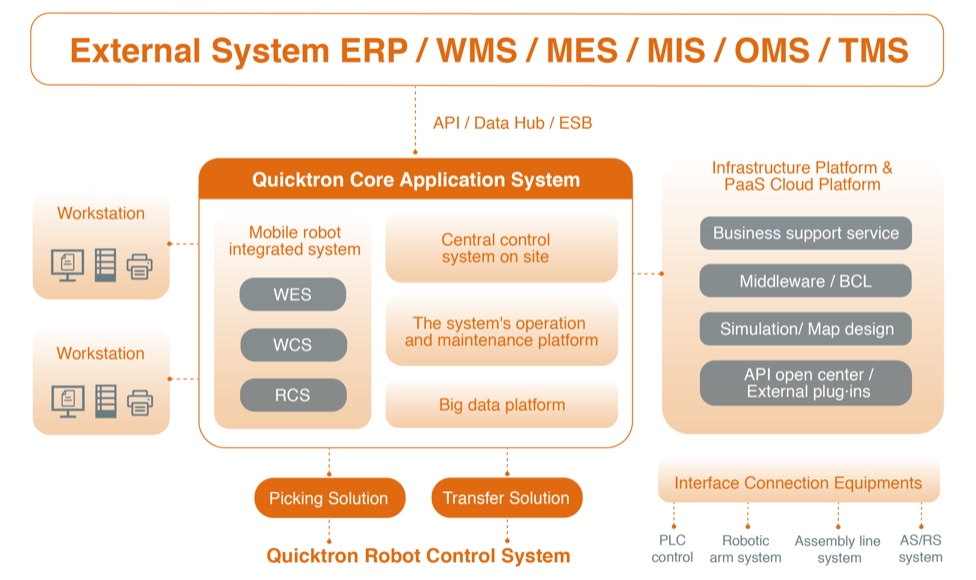

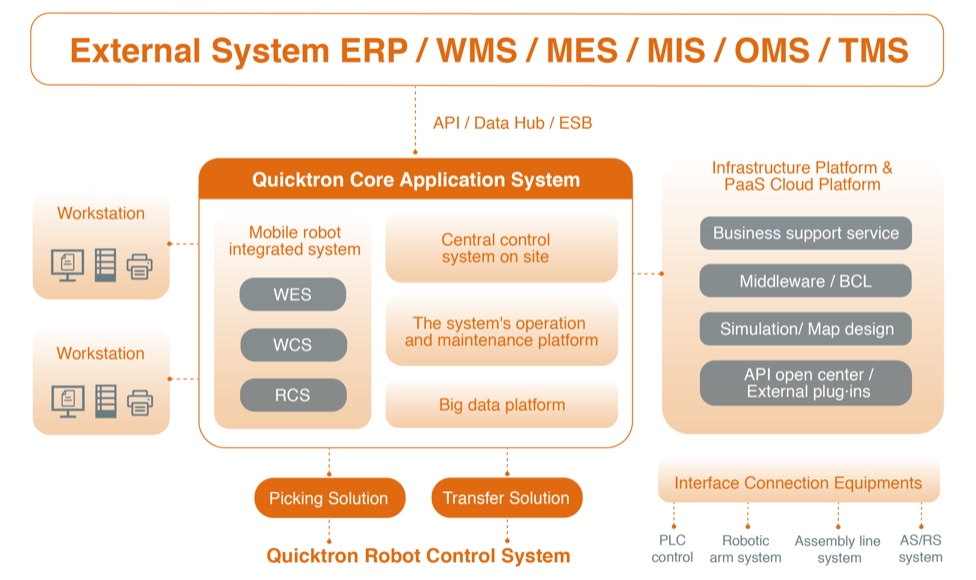

EVO软件系统可实现最优的资源分配,负载均衡,库存分布,多种设备协同和交通控制等调度导航控制,最大化系统效率。

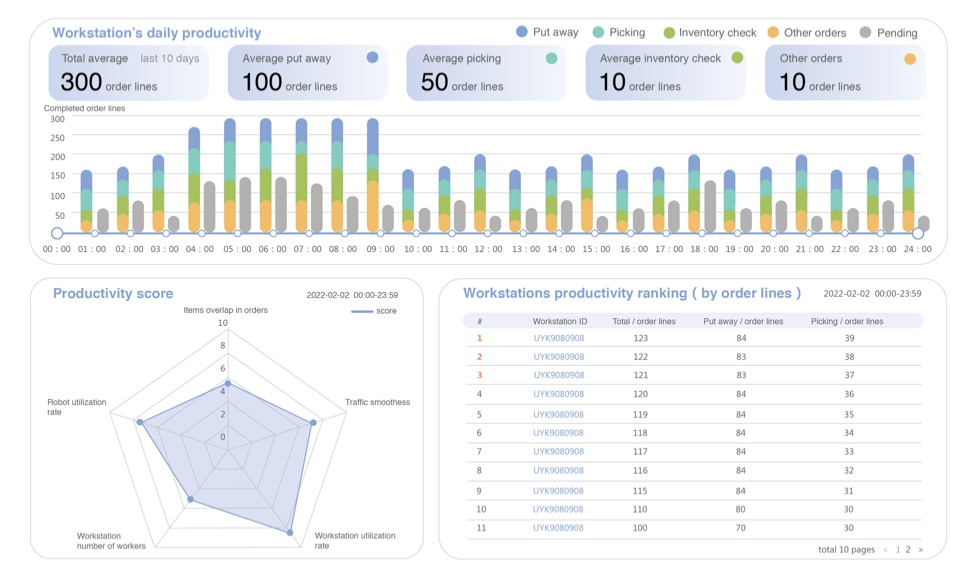

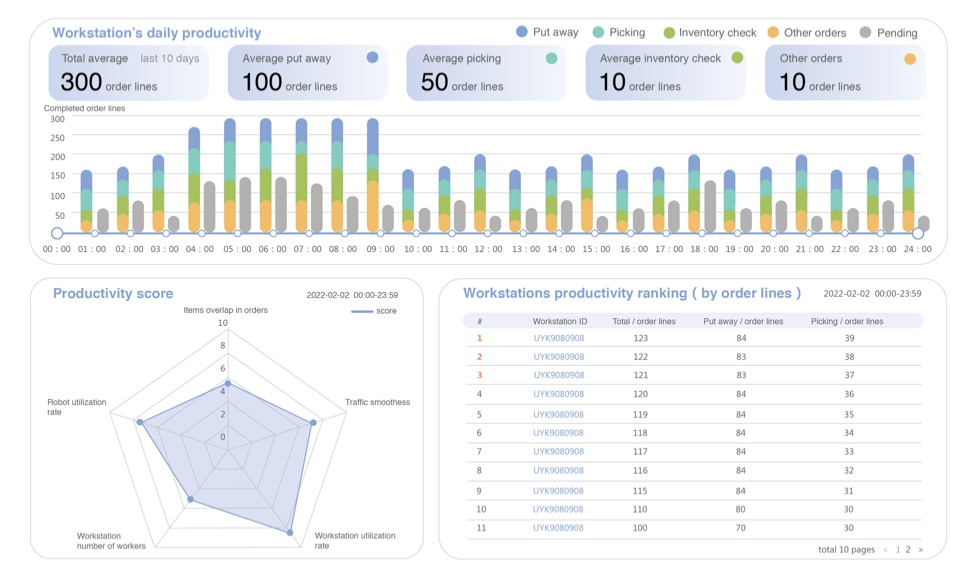

智慧大数据平台,实时监控任务执行效率,硬件状况,交通情况,是客户精准掌握项目运行情况的“好管家”、“巧助手”。智能交互界面,友好及时地给予用户操作建议,为客户营造轻松舒适的工作环境。

基于最前沿的模糊专家算法、排队论、对策论,动态调整车辆的行驶路径,最大化解拥堵效率,保持机器人高速运行的流畅度。

快仓智能算法聚焦多种设备协同解决方案,启发式算法和整数规划精确算法结合的混合算法,料箱到人(QuickBin)场景下料箱机器人和潜伏式机器人的高效协同,智能搬运场景下机器人和提升机的高效协同,为客户提供了更丰富、更经济、更灵活的解决方案。

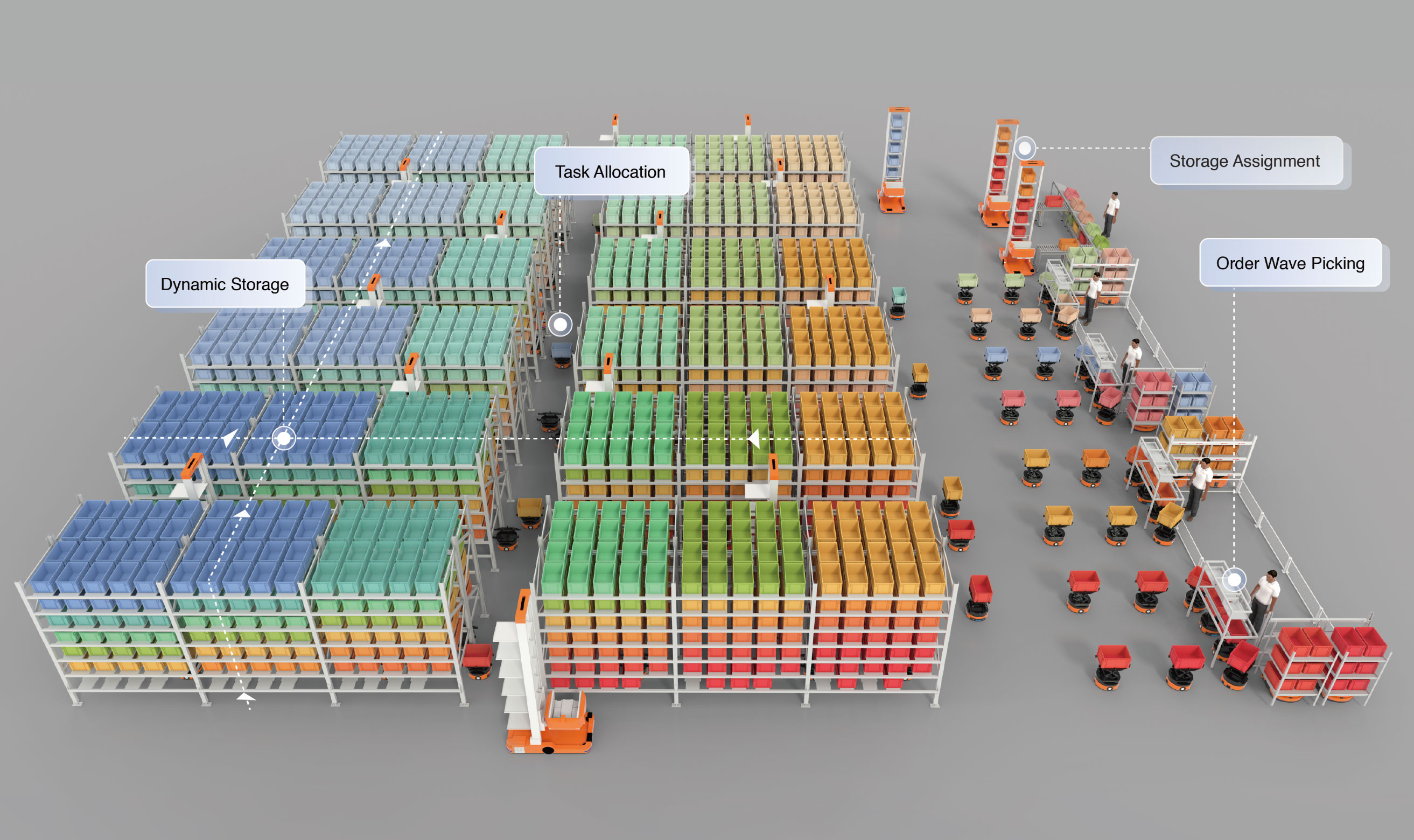

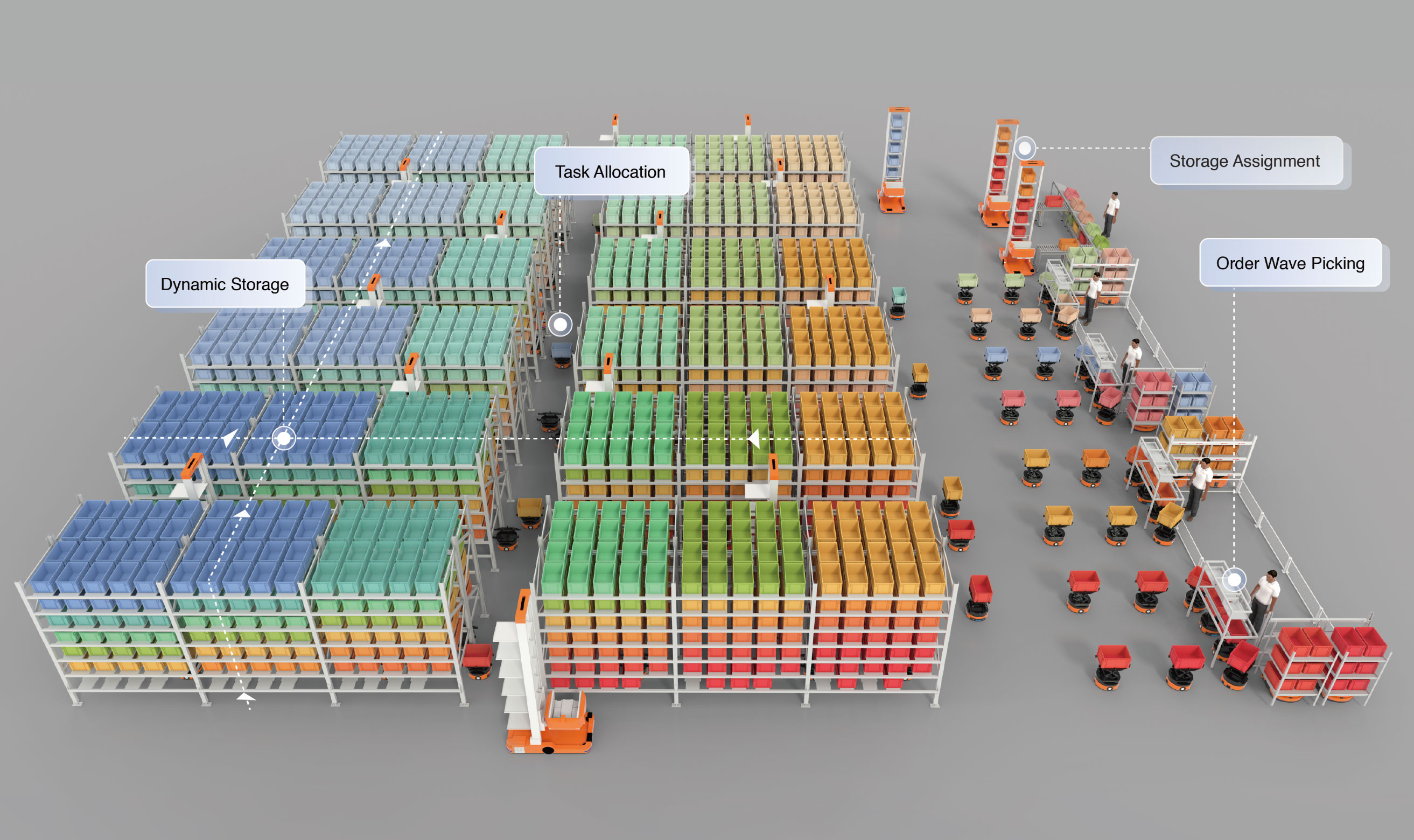

基于海量的历史订单数据,对未来的订单需求进行预测,active(定期的)和passive(实时的)热度移位相结合,将货架放到最合理的位置,最小化拣货作业时整体货架搬运距离。从“一仓一策”到“一品一策”,从“一车一策”到“一行一策”,最大化入库、出库效率。

提高单货架品规数量通过对商品尺寸包装的分析及优化,提升存储空间利用率,有效实现了单货架品规存储数量和SKU命中率的大幅提高。出库强关联性商品集中存储系统对出库订单进行大数据分析,对出库关联性强的商品进行系统指导上架,存储到同一个货架同一面,提高货架命中率。

基于滚动的历史拣选数据,挖掘不同sku的拣选热度以及sku之间的关联度,基于此进行推荐上架,优化库存分布,既能减少热度商品货架的竞争状态,又能提高后续一次进站拣选效率。

货架搬运任务分配AGV时不仅考虑全局的搬运距离,还考虑仓库区域、工作站、任务类型等要素的负载均衡;此外,通过感知作业中的AGV状态,进行动态任务分配及调整,减少AGV绕路和空闲间隔,提升整体作业效率。

在不同导航的多车混场景下,规划全局移动代价最小的最优路径,面对用户误操作产生等异常情况,快速切换至重规划模式,最大化机器人通行效率。

公众号

视频号